Cómo evitar tiros cortos en el moldeo por inyección de plástico?

Nov21,2022

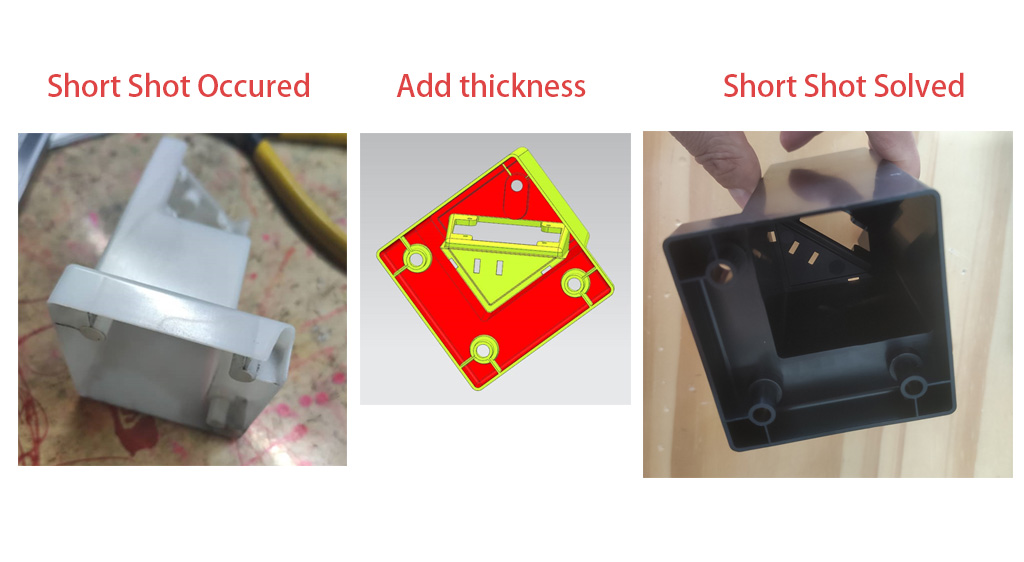

Una oportunidad corta es cuando una pieza moldeada por inyección de plástico llena incompletamente la cavidad de un molde, dejando vacíos o áreas delgadas. En otras palabras, hay una parte de la pieza donde no hay plástico. Las tomas cortas son uno de los defectos más frustrantes a los que se enfrentan los moldeadores por inyección.

1, Selección de materiales

Utilizar materiales más fluidos

Si el material plástico no presenta una gran fluidez, se solidificará antes de llegar al extremo más alejado de la cavidad, lo que muchas veces resulta en un tiro corto. Puedes elegir un material plástico con una mejor fluidez. Además, puedes mejorar la colocación de la corredera, agrandar la compuerta o el tamaño de las boquillas por poner algunos ejemplos.

2, La estructura del diseño de la pieza de plástico no es lo suficientemente manufacturable

Durante el proceso de diseño del producto, se debe seguir el principio de espesor de pared uniforme. Si es imposible mantener un grosor de pared uniforme, cambie el diseño del molde de manera oportuna. Aumente el número de canales o nervaduras en el área donde la alimentación es difícil, para evitar el defecto de subllenado causado por un espesor de pared demasiado delgado. De acuerdo con nuestra experiencia, el mejor espesor de plástico es de alrededor de 1-3 mm y las piezas de plástico grandes son de 3-6 mm. El grosor del plástico se ve desafiado si los grosores superan los 8 mm o menos de 0,5 mm, por lo que es mejor mantenerse dentro de estas tolerancias.

Por ejemplo. Vea la imagen a continuación, la izquierda es demasiado delgada para que se produzca un disparo corto, después de agregar un grosor de 0,3 mm a las áreas rojas, se resolvió el problema del disparo corto (la derecha en la imagen de abajo).

3, Diseño de molde inapropiado

A continuación se presentan varios problemas comunes de moho y soluciones para los problemas de moho que crean tomas cortas:

Restricciones de flujo: La forma en que el plástico ingresa al molde puede afectar el flujo, incluida la ubicación y el tamaño de los canales y sus compuertas.

Vacilación: En la industria de la inyección, se produce una vacilación cuando el flujo se ralentiza o se detiene debido a la variación del espesor.

Problemas de ventilación: El moho no vive en el vacío: el aire desplazado necesita un lugar para ventilarse o creará trampas de aire. Es necesario crear rejillas de ventilación o agregar pasadores de eyección para eliminar el aire.

4, Máquina de moldeo por inyección

No olvide dar un paso atrás y echar un vistazo a lo que está pasando con su máquina de moldeo por inyección en su conjunto. ¿Hay suficiente material en su tolva? ¿Hay alguna restricción en su garganta de alimentación? Esto podría ser temperaturas elevadas en la garganta de alimentación o el cierre de una compuerta deslizante. Otra posible causa es si la máquina es demasiado pequeña para la pieza.

5, Proceso de moldeo inadecuado

La baja temperatura del cilindro, la baja velocidad de inyección, el corto tiempo de inyección, la baja temperatura del molde y la contrapresión insuficiente conducen a una escasez de plástico.

<< Pagina anterior

Siguiente página >>