Qué es la marca de hundimiento en el moldeo por inyección de plástico? y cómo prevenir las marcas de hundimiento?

Nov21,2022

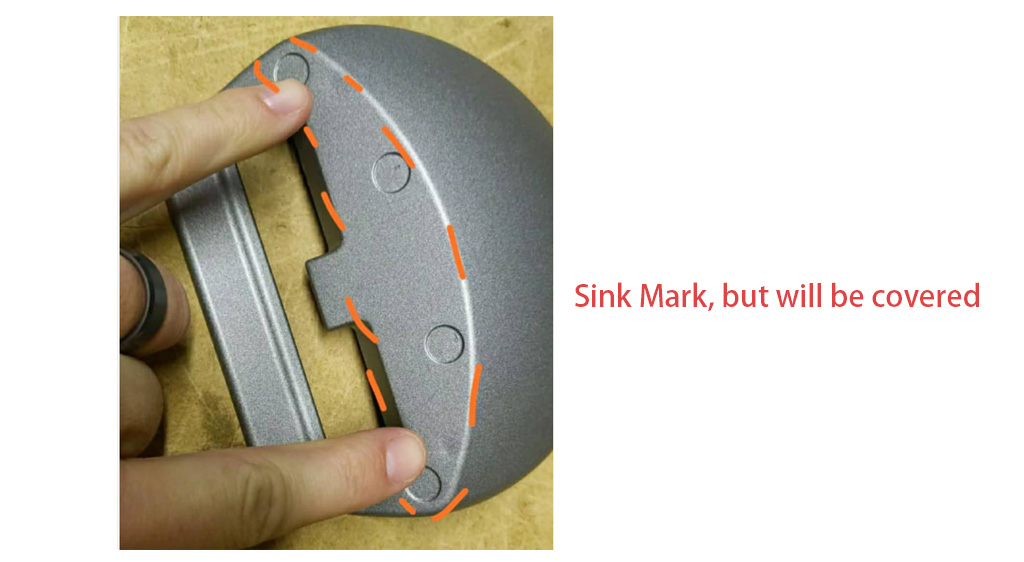

La marca de hundimiento es un defecto que se parece más a un hoyuelo o ranura en la superficie de las piezas moldeadas por inyección con variaciones en el grosor de la pared, que normalmente se encuentra en un área más gruesa de un componente. El grado de visibilidad de un fregadero depende de su profundidad, el color del producto y su textura. Las marcas de hundimiento ocurren cuando las áreas de resina líquida caliente se enfrían y se encogen a diferentes velocidades. Las marcas de hundimiento pueden originarse en los métodos de procesamiento, el diseño de herramientas, la geometría de la pieza y la selección de materiales. La mayoría de las veces, los sumideros no afectan la integridad o la resistencia estructural. Mira dónde está el lavabo. Si el fregadero aparece en un lugar oculto o estará cubierto por otra parte, y si no afecta la integridad o resistencia estructural, entonces puede dejarlo allí. Las etiquetas también se utilizan para cubrir una marca de fregadero. Una textura también está demostrando ser eficaz para ocultar una marca de hundimiento. Puede proporcionar camuflaje, pero no puede cubrir una marca de hundimiento. Sin embargo, si el fregadero aparece en algún lugar visible, deberá analizar detenidamente qué lo está causando.

Causa 1: temperatura de fusión incorrecta

El uso de una temperatura incorrecta al derretir una resina podría provocar marcas de hundimiento en la superficie del plástico terminado. A menudo, las marcas de hundimiento se deben a la baja temperatura del inserto y, si este es el caso, aumentar la temperatura puede resolver estos problemas. Para evitar esto, ajuste la resina derretida dentro del rango de temperatura recomendado por el fabricante. Antes de inyectar la resina en el molde, verifique la temperatura de fusión.

Causa 2: Empaque bajo y tiempo de retención

Para evitar marcas de hundimiento, sosténgalo el tiempo suficiente para asegurarse de que la puerta se solidifique después de llenar el molde. Esto ayudaría a evitar que el material derretido salga del molde, evitando que se hunda. En otras palabras, cuando se produce una marca o depresión cerca de la puerta, prolongar el tiempo de compactación y retención ayuda a erradicarla.

Causa 3: Empaque o presión de retención inadecuados

Para evitar marcas de hundimiento o contracción, la presión típica de la cavidad del molde oscila entre 8000 y 15 000 psi. La regla para esto es que la presión de empaque o retención debe ser del 50 al 70% de la presión de inyección. La mejor forma de aplicar presión es midiendo el espesor. En consecuencia, las secciones gruesas del molde requieren más plástico y presión que las secciones menos gruesas para mantener la forma.

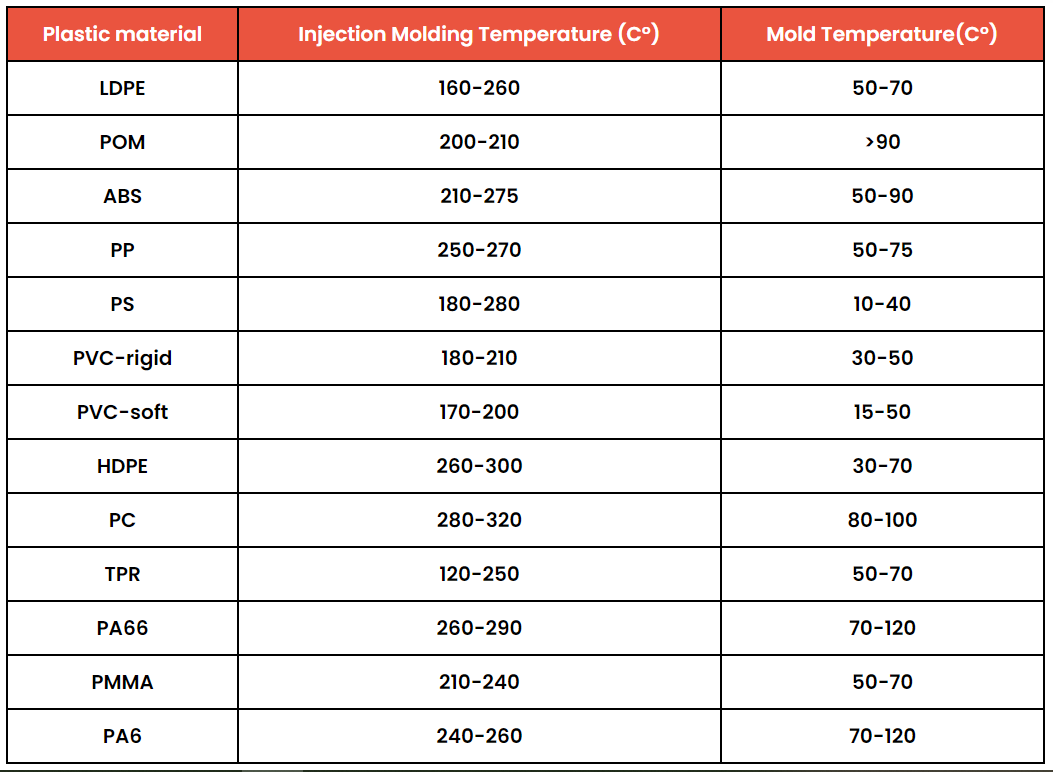

Causa 4: alta temperatura del molde

A continuación se muestra la temperatura de moldeo por inyección recomendada para plástico común:

Causa 5: Diseño de pieza inadecuado

Es importante tener en cuenta que las nervaduras y las protuberancias son las áreas más comunes donde se producen marcas de hundimiento. A continuación se muestran algunas formas de remediar los defectos de moldeo por inyección causados por la geometría.

Equilibre el grosor de la pared y la costilla

Crear un equilibrio entre el grosor de la nervadura y la pared ayudaría a reducir la tendencia a la formación de estas marcas. Evitar aumentar la altura de la nervadura al espesor de la pared. Además, no haga una altura de nervadura superior a 3 veces el grosor de la pared.

Use una pendiente gradual de 7 grados en la base de la costilla

Es una buena idea usar una pendiente gradual de 7° en la base de cualquier nervadura que use en su diseño. Usar este método de pendiente solo funciona cuando la puerta está cerca del área. Esta pendiente ayuda a asegurar un ascenso gradual del material fundido inyectado en el molde, evitando imperfecciones y distorsiones en su superficie.

Diseño de jefe

Al diseñar un saliente en el que el aro sufra una tensión mínima, el diámetro exterior debe ser el doble del diámetro interior. Este tipo de diseño de saliente ayudaría a reducir las marcas de hundimiento. Por otro lado, si el aro de la protuberancia se sometería a mucha tensión debido a la aplicación de cargas más pesadas, el diámetro exterior debería ser dos veces y media el diámetro interior.

El área de base más delgada alrededor de la jefa

Es mejor evitar adelgazar el área de la base alrededor del saliente. Esta práctica, que es común en estos días, debilita la construcción. Como resultado, la protuberancia requeriría fuertes nervaduras para soporte que, en consecuencia, interrumpen el flujo de material durante la inyección, lo que da como resultado marcas de hundimiento en el plástico.

Orificio de boquilla pequeño

Si la boquilla se bloquea o el orificio de la boquilla de la máquina de moldeo es pequeño, la falta de presión podría causar una marca de hundimiento en el plástico. Por lo tanto, la mejor manera de prevenir este tipo de defectos en el plástico es limpiando o reemplazando la boquilla de la máquina de inyección para obtener la velocidad de inyección ideal.

Espesor de pared uniforme

Para evitar marcas de hundimiento, el grosor de la pared debe ser uniforme en todo el diseño de plástico. Este factor debe garantizarse en la etapa inicial de diseño. Si se pasa por alto este factor, puede resultar en un proceso restringido. Las esquinas también pueden ser áreas problemáticas, ya que la unión de dos paredes puede aumentar el espesor. Redondear las esquinas exteriores e interiores puede ayudar a mantener un grosor de pared constante y eliminar el fregadero. Si hay variación en el espesor de la pared, la resina fundida primero fluiría libremente a través de las regiones más gruesas que las secciones más delgadas. El grosor de la pared de las nervaduras no debe ser superior al 50-80 %.

Causa 6: Diseño de molde incorrecto

Mover la ubicación de la puerta: si la puerta se sella demasiado pronto, pueden producirse marcas de hundimiento. La reubicación de las puertas durante el diseño puede cambiar el tiempo de sellado de las puertas, eliminando las marcas de hundimiento.

Uno de los aspectos críticos del diseño de moldes en relación con los fregaderos es la ubicación de la línea de agua. Las secciones más gruesas generalmente obtienen un enfriamiento adecuado en la superficie de la pieza, sin embargo, las partes internas del área gruesa a menudo se descuidan. Llevar agua a las partes internas de la sección gruesa puede ser un desafío, pero puede mejorar los sumideros, la calidad de la pieza y posiblemente el tiempo del ciclo. Recuerde, el objetivo es proporcionar un enfriamiento uniforme al área de la parte donde se encuentra el fregadero.

Causa 7: Selección incorrecta del material plástico

El material que tiene más contracción es más propenso a crear una marca de hundimiento. La diferencia en el material resulta eficaz para la mejora de los hundimientos. Muchos factores afectan la selección de materiales, la contracción es una de las consideraciones más importantes. Trate de usar los materiales con una tasa de contracción más baja, solo cuando otras condiciones satisfagan las necesidades.

Como proveedor de fabricación, sugerimos eliminar la marca de hundimiento en las piezas moldeadas antes de que ocurra, en lugar de buscar soluciones a toda prisa cuando aparece la marca de hundimiento. La búsqueda de soluciones significa que el diseño de la pieza moldeada por inyección debe modificarse o los ingenieros deben ajustar las compuertas o canales del molde. Las medidas mencionadas no solo aumentan el costo de producción sino que prolongan el ciclo de desarrollo del producto. Lo peor es que con todos los esfuerzos que se han hecho, tendrá que hacer el compromiso de que las marcas de hundimiento todavía están allí. El modelado 3D proporciona una poderosa capacidad para el diseño de piezas de plástico. En Solidworks, podemos utilizar el análisis de espesores para la evaluación de nuestra pieza. El software de plástico hace posible la modificación de características y el tamaño del empaque. Será útil para la reducción de la marca de hundimiento.

<< Pagina anterior

Siguiente página >>